CALIDAD EN EL SERVICIO

AUGUSTÍN CELIER

Cómo el mantenimiento predictivo puede resolver el problema global de los ascensores, si se ejecuta con la visión correcta del producto.

El análisis de vibraciones es una posibilidad remota

Algunas iniciativas de mantenimiento predictivo en la industria se han centrado en instalar hardware adicional, específicamente, acelerómetros, para capturar las vibraciones en el pasadizo. En el pasado, el análisis de vibraciones ha tenido algunos casos de uso exitosos, tales como:

- en la industria de los ascensores, para comparar la calidad de conducción de un ascensor recién instalado.

- y en el sector manufacturero, para ayudar a mantener los motores rotativos.

Sin embargo, ambos casos de uso operan en entornos predefinidos y controlados, lo que no ocurre con la base instalada de ascensores. El parque está envejeciendo y está sujeto a continuas acciones externas por parte de usuarios y técnicos.

Como contraejemplo, la industria automotriz podría tener un futuro brillante con el mantenimiento predictivo basado en vibraciones. Tiene un proceso de larga data para datos de ruido y vibración: NVH; cada parte de un automóvil tiene la firma NVH de un fabricante cuando sale de la fábrica, y el ensamblaje de un modelo de automóvil sigue siendo el mismo a lo largo de los años. Nada de esto se aplica a los ascensores.

El análisis de vibraciones puede ser rápido y económico de desarrollar e implementar, pero extremadamente lento y costoso para proporcionar información tangible en comparación con los datos del control.

¿Las OEM ya no tienen datos del control?

Una OEM, fabricante de equipos originales, confecciona piezas o componentes que se utilizan en los productos de otra empresa, ensambla piezas mecánicas de varios fabricantes y concibe la electrónica: Por definición, tiene acceso a los datos de sus propios controles. Neil Green, director digital de Otis, dijo a Information Week que Otis ha recopilado datos diarios de más de 300.000 de sus ascensores desde la década de 1980 a través de su herramienta de monitoreo remoto de ascensores (REM). En otras palabras, Otis inventó el IoT para ascensores.

Entonces, ¿qué salió mal?

- Estructura de datos. Recibir datos una vez al día sobre el estado actual de un ascensor es muy diferente a acumular, en tiempo real, todos los eventos de un control para alimentar un modelo de IA.

- Uso de datos. Los datos de IoT, si no están asociados con datos técnicos relevantes y no están destinados a remodelar los métodos de mantenimiento, son inútiles. Los datos por sí solos no producirán ningún ROI.

- Las OEM tienen acceso a sus controles, pero mantienen docenas de marcas. Esta podría ser una de las razones por las que Otis dice que instaló sólo 300k REM de una cartera de unidades de 2M. Es difícil cambiar los métodos de campo cuando esos cambios no se pueden aplicar a todos los ascensores con servicio.

Los datos del ascensor de IoT por sí solos son inútiles; una IA predictiva con acceso a ella no generará ningún impacto tangible. Toda la prestación de servicios debe basarse en datos. Es como instalar una computadora de Fórmula 1 2023 en un automóvil convencional de la década de 1990 sin componentes electrónicos; no tiene sentido.

El mantenimiento basado en datos es la Fase 0

Si el servicio va a pasar de estar orientado a los técnicos a estar habilitado por la tecnología, es necesario sistematizar las operaciones de campo antes de que pueda ocurrir cualquier mantenimiento predictivo.

Conozca su cartera

Para realizar análisis de primer nivel y alimentar adecuadamente un algoritmo predictivo, es fundamental conocer el material instalado. Los ciclos de desgaste de un componente son diferentes según la marca, el modelo y el entorno, y la referencia y la actualización de los órganos principales (al menos el control, el operador de la puerta y el motor) de la base instalada es la primera tarea. Suena obvio, pero hoy en día, la mayoría de las empresas no tienen datos adecuados sobre su cartera.

Conoce tus fallas y acciones de campo

En segundo lugar, debe normalizar todas las fallas. Las fallas no pueden ser solo devoluciones de llamada en una base de datos del centro de llamadas. Su calificación precisa alimentará los algoritmos:

- ¿En qué estado exacto estaba el ascensor cuando llegó el técnico?

- ¿Sobre qué componentes actuó y cómo?

- ¿Cuál era el estado cuando se fue el técnico?

En tercer lugar, las acciones realizadas por los técnicos fuera de las situaciones de falla deben registrarse con precisión:

- Exactamente qué procedimientos: verificación visual, prueba de funcionamiento, reparación, lubricación, ajuste, reemplazo, verificación del nivel de desgaste…

- Exactamente qué componentes.

De todos los datos necesarios para el mantenimiento predictivo, nuestra experiencia muestra que los datos de campo pueden ser los más difíciles de generar. Los principales desafíos son elegir el nivel correcto de abstracción frente a los miles de componentes y entornos diferentes, crear la experiencia de usuario de software adecuada y cambiar de manera eficiente la cultura de trabajo de los técnicos.

Medida

Este conjunto de datos inicial ya puede proporcionar algunos análisis y mejorar el rendimiento de campo; ahora puede investigar métricas útiles, como

- % de devoluciones de llamada que no son averías,

- tasa de tiempo de actividad,

- tasa de desglose por tipo de material o componente,

- tasa de ruptura después de una acción de campo específica,

- tasa de reparación por primera vez en un tipo de falla, y

- tasa de éxito de varias respuestas de falla.

Y puede comenzar a correlacionar acciones de campo y patrones de falla.

Tenga en cuenta que esto aún no ha requerido ningún IoT, sólo el software adecuado con la experiencia de usuario adecuada para los técnicos. Si añadimos los datos del ascensor, podremos adaptar las operaciones a cada ascensor: entramos en el mantenimiento predictivo basado en la condición.

Ahora podemos conectar la computadora de Fórmula 1. Pero espera, ¿para qué?

La visión correcta del producto gana

El producto es foco

Lo mejor de la tecnología moderna es que puede hacer casi cualquier cosa. La desventaja es que casi todas esas posibilidades son completamente inútiles, y las grandes empresas que no tienen una cultura de innovación de software luchan por aprovecharlas.

Las startups tecnológicas exitosas no ganan por la profundidad de sus recursos, sino por la precisión de su enfoque.

La calidad impulsada por la tecnología acaba con los costos durante todo el día.

El final del juego es simple: crecimiento orgánico de la cartera, tanto en volumen de ascensores revisados como en ganancias generadas por contrato.

Sin embargo, la ruta crítica a menudo se ve borrosa por el pensamiento de productividad: ¿no debería uno centrarse primero en el impacto del mantenimiento predictivo en los costos, ya que son más visibles que los resultados indirectos de una mayor calidad de servicio?

Concéntrese primero en la calidad y los costos se reducirán solos:

- Si su tasa de reparación por primera vez aumenta y su tasa de fallas disminuye, esto significa menos horas de campo para abordar las devoluciones de llamada.

- Si sus operaciones de mantenimiento están estandarizadas y basadas en datos, es fácil reducir la barrera del conjunto de habilidades para las intervenciones de valor agregado.

- Si su calidad percibida es alta y la información proporcionada sobre el servicio es abundante, se vuelve más fácil vender las reparaciones adicionales necesarias.

- Una vez que se alcanza la calidad adecuada, resulta sencillo aumentar el precio medio del contrato y, por tanto, los márgenes.

El mantenimiento predictivo no es un complemento. Es una reconstrucción.

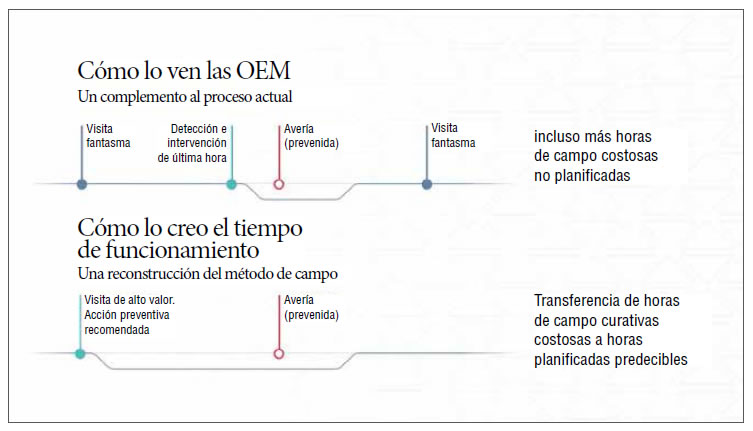

Los OEM de ascensores de hoy tienen una visión simplista del mantenimiento predictivo en su industria: conecte un dispositivo IoT, recopile datos, anticipe las averías antes de que sucedan y envíe un técnico. Este ciclo se ve solo como una adición a lo que el técnico ya realiza:

- Visitas de cumplimiento en su mayoría inútiles. Las llamamos “visitas fantasma”.

- Respuesta de avería: Recibe una devolución de llamada, llega al edificio, reinicia el ascensor y vete.

Esta visión adicional no sólo es difícil de lograr, ya que los datos puros de IoT rara vez son suficientes para anticipar fallas, sino que no entiende el punto. Genera horas de campo adicionales no planificadas (las más caras) en lugar de reducirlas.

La visión correcta del producto es una reconstrucción de la prestación del servicio desde cero:

- Reconstruya la experiencia del usuario técnico para recopilar datos de campo normalizados y estandarizar las acciones de campo.

- Dentro de los límites de la regulación local, evite horas de campo innecesarias con un modelo de visita diferenciado (de alto valor o solo de cumplimiento).

- Concentre los esfuerzos de mantenimiento predictivo en la prevención temprana de averías mediante la aplicación de las acciones preventivas adecuadas: Transforme las costosas horas de campo curativas en horas planificadas más baratas y predecibles.

Continuará en la próxima edición

—

Fuente: medium.com